土木学会論文集G(環境), Vol. 67, No. 4, 223-234, 2011. スクラップ遮断壁を用いた地中振動遮断壁の振動低減評価

| 正会員 |

樫本 孝彦 株式会社オーク(〒669-5324 兵庫県豊岡市日高町上郷字和田991) |

|---|---|

| 正会員 |

樫本 裕輔 株式会社オーク(〒669-5324 兵庫県豊岡市日高町上郷字和田991) |

| フェロー会員 |

早川 清 立命館大学 理工学部 環境システム工学科(〒525-8577 草津市野路東1-1-1) |

| フェロー会員 |

松井 保 立命館大学 理工学部(〒525-8577 草津市野路東1-1-1) |

|

藤本 裕昭 大阪府都市整備総務課(〒540-0008 大阪府大阪市中央区大手前3-2-12) |

交通振動等の環境振動公害問題に対して,著者らはスクラップタイヤを用いた地中遮断壁を提案し,実規模フィールド実験により地盤振動低減効果に対する有効性について検証を行ってきた.本論文では,スクラップタイヤ地中遮断壁を対象に,軟質材の影響を評価するためのフィールド実験,およびモノレールに近接する住宅地での振動対策に関するフィールド実験により,本対策法の有効性に関する検討・考察を行った.その結果,軟質材量を2倍に増加させた遮断壁では重錘落下による地盤振動が2~3dB低減すること,モノレール交通への適用例では振動加速度が0.19~1.26gal低減(3.7~5.5dB相当の低減)すること,遮断壁背後での振動低減量は提案済の理論値とよく一致することを明らかにし,スクラップタイヤ地中遮断壁の振動対策法としての有効性を確認した.

-

はじめに

循環型社会形成推進法が平成12年に制定されて以降,わが国では資源・廃棄物の3R(Reduce,Reuse,Recycle)の推進が図られてきた.工業の分野では,電化製品,自動車において有効な再生利用の研究が進められている.建築・土木の分野では,主に建設副産物である発生土,コンクリート塊,アスファルトコンクリート等が,建設資材として利用されている.

自動車の再生利用で発生するスクラップタイヤに関しては,ここ5年間,年間約1億本,質量にして約100万トンがコンスタントに発生し,9割がリサイクルされている.リサイクルの内訳は約4割がサーマル利用,約3割が海外輸出であり,CO2の発生を伴わないマテリアルリサイクルは約2割にとどまる.この値は欧米諸国と比較して極めて低い.

近年,このような状況を背景に,建築・土木分野では,サーマルリサイクルでないスクラップタイヤのリサイクル方法が提案されている.例えば,弾性舗装,アスファルトラバーとしての再利用,軽量盛土材などとして利用されている1).

一方,典型7公害の一つとして定義される振動公害は,平成15年を境に増加傾向にある.振動の主な発生源としては,建設作業振動,工場振動,道路交通振動,鉄道振動に大別される.建設作業振動では,近年住宅街内で高層ビルや高速道路の建設などの大型工事の割合が増加していること,また機械の衝撃力を利用した施工機械が多いために発生する振動も大きく,加えて代替工法も少ないことから,苦情発生件数の約55%を占めている.工場振動では,工場の配置が一般に民家と混在しているケースが多く,事業活動の合理化を目的として昼夜稼働するケースも多く,さらに機械類の大型化などが振動苦情の要因として考えられる.道路交通振動,鉄道振動においては,各走行車両の増加,走行速度の高速化が振動発生の要因となっている.

環境地盤振動は地盤を介して伝播することから,(a)発振源,(b)伝播経路,(c)受振側による対策工法が検討されている.これらの中でも,地中遮断壁を設置する(b)伝播経路対策は,設置場所の自由度が高いこと(発振サイドから受振サイドの間で可能)から,既存の施設・機関の運用をさまたげることなく対策できる工法として研究開発が進められている.これまでに,コンクリート壁,鋼矢板などの剛性壁や,ガスクッション,発泡スチロール,発泡ウレタンなどの軟質材と剛質材を組み合わせたハイブリッド壁体,例えば,発泡スチロールとコンクリート壁を組み合わせた遮断壁2)や,ガスクッションと鋼矢板を組み合わせた遮断壁3),4)などが提案されている.剛性壁は高周波振動に対する防振効果が期待されているが,軟質材と組み合わせたハイブリッド遮断壁は,さらに低周波振動に対する防振効果も報告されており,今後のさらなる検証が求められる.著者らが提案しているスクラップタイヤ地中遮断壁も,スクラップタイヤとPHCパイル(もしくは鋼管)を組み合わせたハイブリッド壁体である.地中壁体による振動低減効果は,地盤と地中壁体材質との波動インピーダンス(波動速度×媒体密度)比に支配される.ハイブリッド壁体は,単一材料に比べて波動インピーダンス比が大きく得られることに,振動低減効果を期待したものである.

本論文では,スクラップタイヤ地中遮断壁の振動低減特性に寄与する軟質材の影響について,実規模フィールド実験により検証を行う.さらに,実際の振動問題となった現場に本地中遮断壁を適用した事例における振動低減挙動を明らかにするとともに,振動低減効果の有効性について検証する.

-

スクラップタイヤ地中遮断壁に関する研究の経緯

-

地中遮断壁の開発と実規模フィールド実験

著者らは,以前より写真–1に示すようなスクラップタイヤを利用した振動遮断壁を提案してきた.これは,スクラップタイヤの軟質材としての性質に着目して,PHCパイル(もしくは鋼管)を芯材とし,周囲にスクラップタイヤを柱状に強制圧縮して積層配置したものを用いて地中遮断壁を形成するものである.著者らは,すでにその振動低減効果を検証するための実規模フィールド実験を行っている.これらの実験結果から,対策地盤は未対策地盤と比較して遮断壁背面から15m地点で約5dB~10dBの振動低減効果量を示した.加えて加速度波形記録から求めた加速度スペクトルを遮断壁前後で比較したところ,23Hz~70Hzの周波数帯において振動低減効果を確認している5),6).

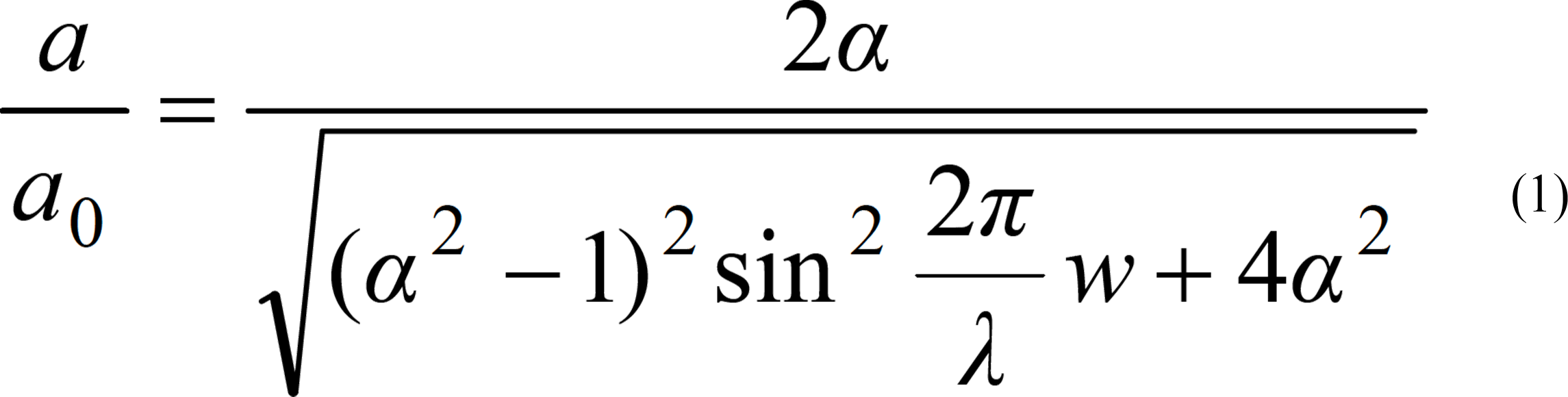

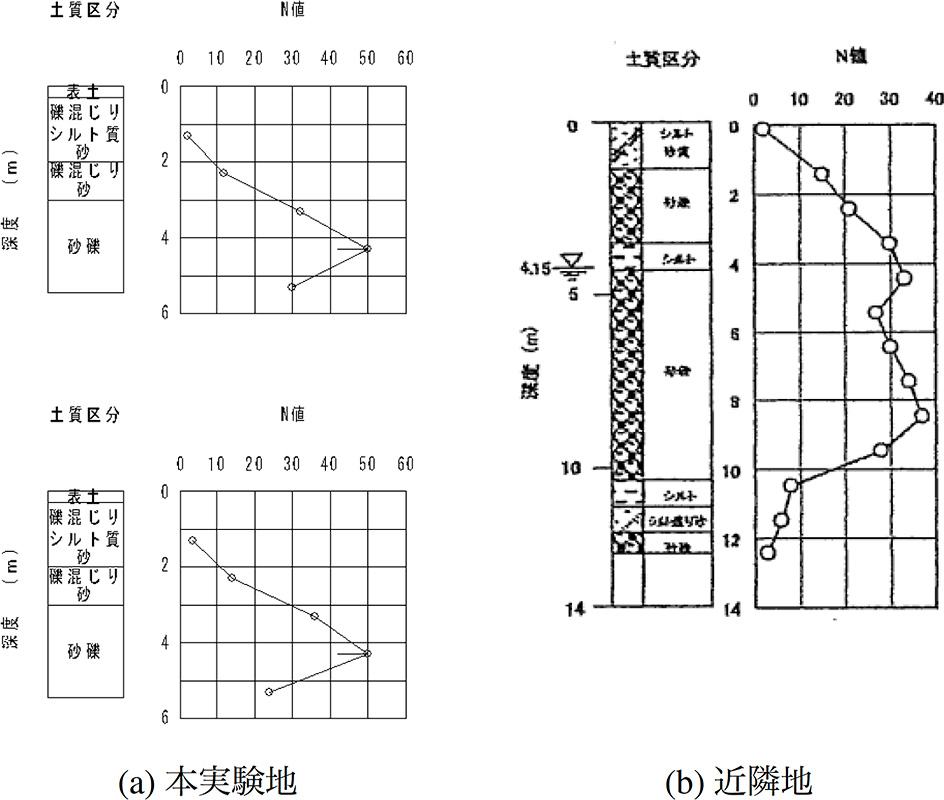

地中振動遮断壁による振動低減効果の評価法は,遮断壁に対する入射波振幅と遮断壁を透過する振幅との比として,波動インピーダンス比(密度ρ×伝播速度V)をパラメータとした波動透過理論により評価され,地中振動遮断壁に入射した波動とその媒質を通過した加速度振幅の比は式(1)によって表現される.

-

振動低減効果の検証6)

地中振動遮断壁による振動低減効果の評価法は,遮断壁に対する入射波振幅と遮断壁を透過する振幅との比として,波動インピーダンス比(密度ρ×伝播速度V)をパラメータとした波動透過理論により評価され,地中振動遮断壁に入射した波動とその媒質を通過した加速度振幅の比は式(1)によって表現される.

ここに,

a/a0 : 振動遮断壁前後の波動透過による加速度振幅比

α: 波動インピーダンス比(ρn Vn/ρn+i Vn+i)

ρi Vi: 波動透過モデルでの左側からの入射波に対する

右側媒質の波動インピーダンス

W: 媒質の厚さ (m)

f: 振動数 (Hz)

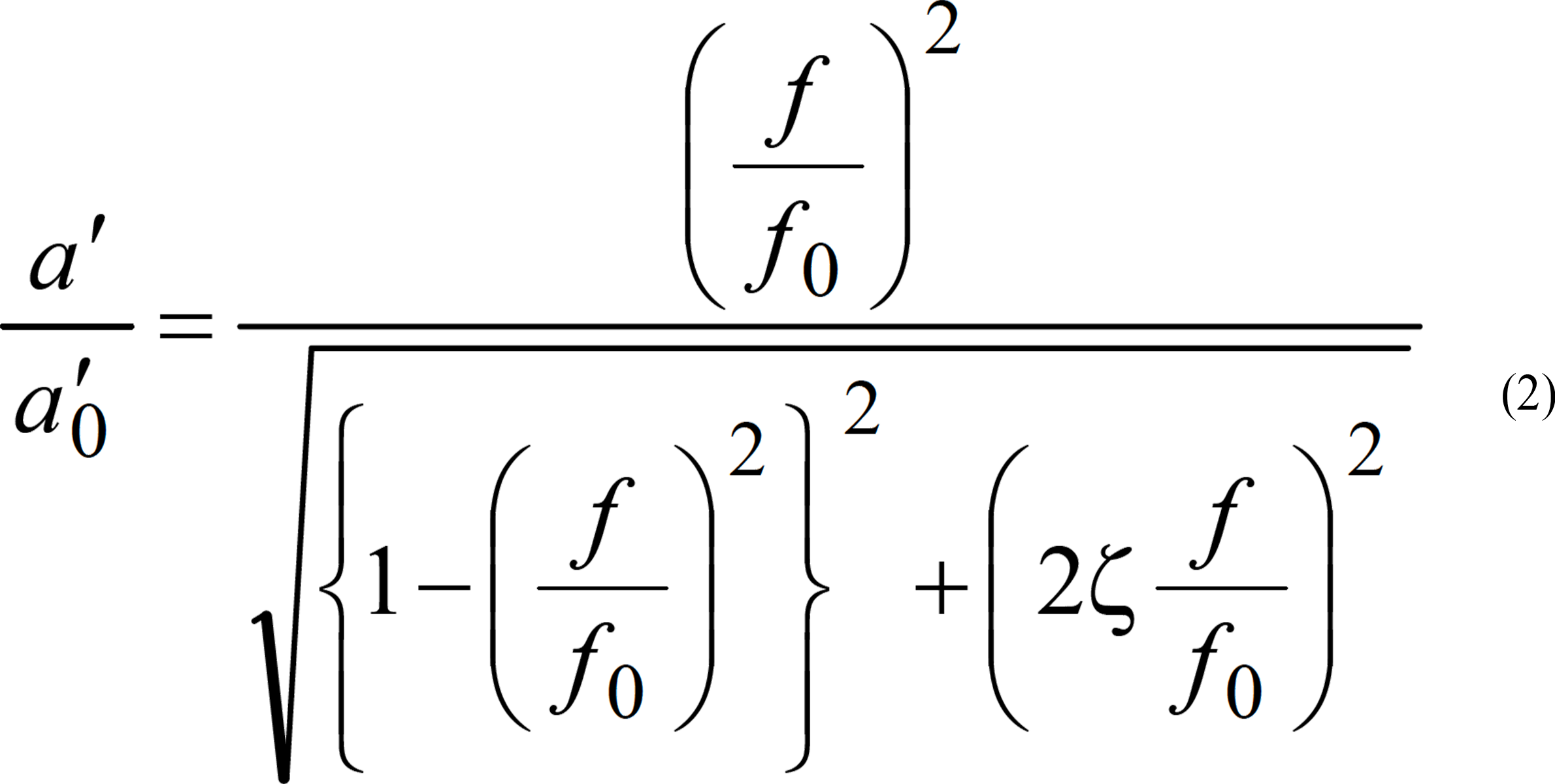

λ: 波長 (m)地盤中の軟質材であるスクラップタイヤのばね効果は,一般に地盤が減衰性を有する場合において,振動中の機械基礎から地盤に伝達される振動伝達率は,加速度振幅倍率を示す式(2)として表現される.

ここに,

a′/a′0: 振動遮断壁前後のばね効果による加速度振幅比

f/f0: 振動遮断壁前後の振動数比

ζ: 減衰係数波動透過理論から導かれる加速度振幅比に,スクラップタイヤのばね効果を補正した加速度振幅比は式(3)で示される.

ここに,

τ: 振動遮断壁前後の加速度振幅比

a/a0: 振動遮断壁前後の波動透過による加速度振幅比

a′/a′0: 振動遮断壁前後のばね効果による加速度振幅比式(3)で算出される加速度振幅比の理論値は,τ=0.22であり,実規模フィールド実験の実測値がほぼ再現できることを確認した.このことから,圧縮型スクラップタイヤを用いた遮断壁の振動低減効果は,芯材部分であるコンクリートあるいは鋼管と地盤との波動インピーダンス比に起因する波動透過現象による振動低減効果と,タイヤのばね効果による振動減衰効果との相互作用が大きく起因していると考えられる.

-

本研究の目的

スクラップタイヤ地中遮断壁を振動対策工法として確立するためには,その振動低減メカニズムを明らかにしなければならない.中でも,スクラップタイヤ(以下,軟質材)の挙動は,振動低減効果に大きく寄与していると考えられる.そこで本研究では,まず遮断壁の振動低減メカニズムに寄与する軟質材の影響を評価するため,実規模フィールド実験を行った.第1実験では,単位長さ当たりのスクラップタイヤ使用量を従来型の2倍に増加させた場合の振動低減挙動に関する考察,第2実験では,遮断壁背面を掘削し,スクラップタイヤの表面で振動加速度レベルを直接計測した場合での振動特性評価を行う.

また,最近の公共交通手段として供用されているモノレール交通に近接する住宅地で地盤環境問題が発生した.本事例では,振動対策工としてスクラップタイヤを用いた地中遮断壁を採用し,延長L=116m,埋設深度d=6.0mでモノレール沿線に設置した.本論文では,対策工事の概要と対策前後での振動加速度での地盤振動の低減効果に関しても検討・考察する.

-

-

実規模フィールド実験

-

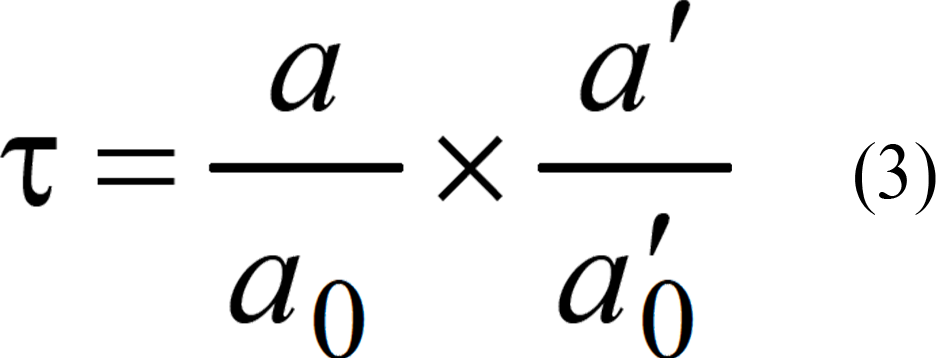

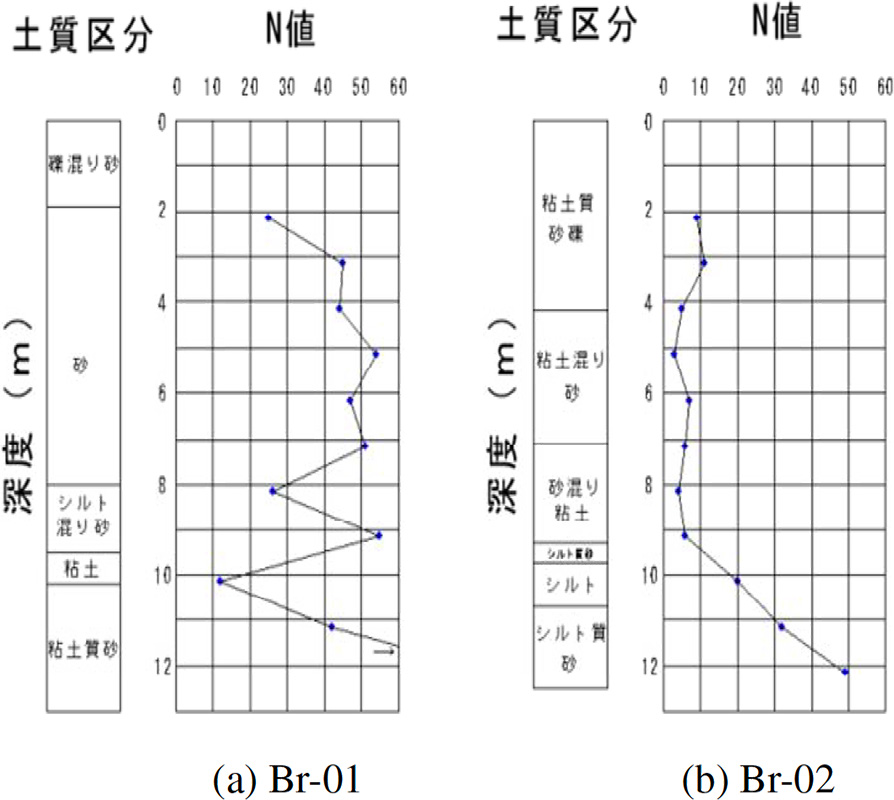

地盤条件及び加振方法

本実験は兵庫県豊岡市の市有地で行った.本実験地内の2箇所におけるGL−4mまでのボーリング柱状図および近隣でのボーリング柱状図を図–1に示す.実験地は平坦であり,地層も大きく変化していないので,地盤条件を近隣の柱状図から見てみると,地表面からGL−4.0mまではシルト混じり砂質土,シルトで構成され,N値が2から30程度で平均N値が17程度である.GL−4.0mからGL−10.0mまでは砂礫層で,N値が30程度である.上層部地盤のせん断波速度(VS)は,道路橋示方書による推定式VS=97.0N0.314から,N値を17としてVS=236(m/s)と推定される.

一般に地盤振動が問題となる加振源の主なものは,車両などの段差走行で発生する衝撃的な振動と,走行面との摩擦によって発生する定常的な振動である.このような特徴を再現する方法として,以前より著者らは写真–2に示すような重錘落下法と重機走行法を用いている.重錘落下法とは,重量300kgfの底面が平らな重錘を高さ1.0mから自由落下させた時の衝撃加振を利用したものである.重錘の吊上げ,吊下ろしは25tラフテレーンクレーンを用いて行った.重機走行法とは,重機を遮断壁に対して並行方向に走行させた時の振動を利用したものである.本実験では0.45m3級のバックホウを走行させることで定常振動を模擬している.

-

第1実験の概要

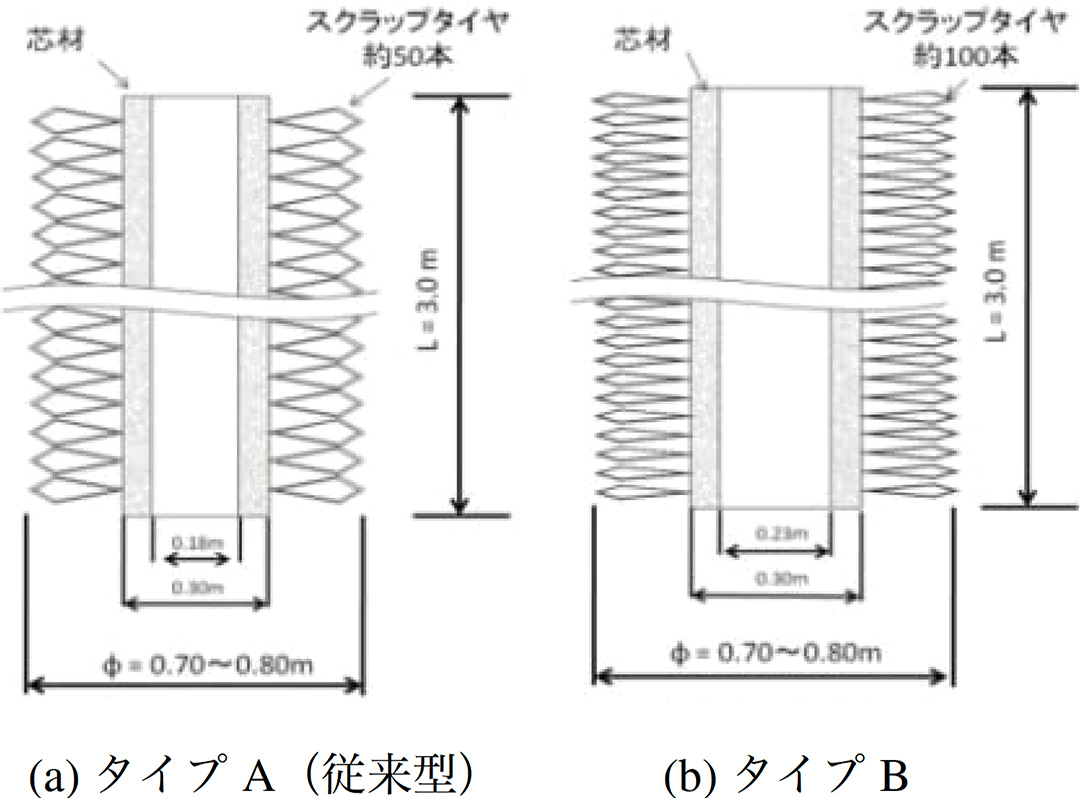

第1実験で使用したスクラップタイヤ地中遮断壁の断面図を図–2に示す.防振材は剛質材であるPHCパイルを芯材とし,その周囲に軟質材であるスクラップタイヤ(リム径R14~R15)を圧縮して積層配置した構造となっている.本研究では,防振材L=3.0mに対し約50本のスクラップタイヤを圧縮積層したタイプ(従来型,以下タイプA)と,2倍量である約100本のスクラップタイヤを圧縮積層したタイプ(以下タイプB)の遮断壁を使って実験を行った.両タイプとも深度d=3.0mで地中に設置している.施工はバックホウによるトレンチ掘削を行い,隣り合うピースの接合は堅結せずに突合わせとしている.埋戻しは現場発生土で行ったが,中心部分は埋戻しを容易にするために真砂土を充填した.

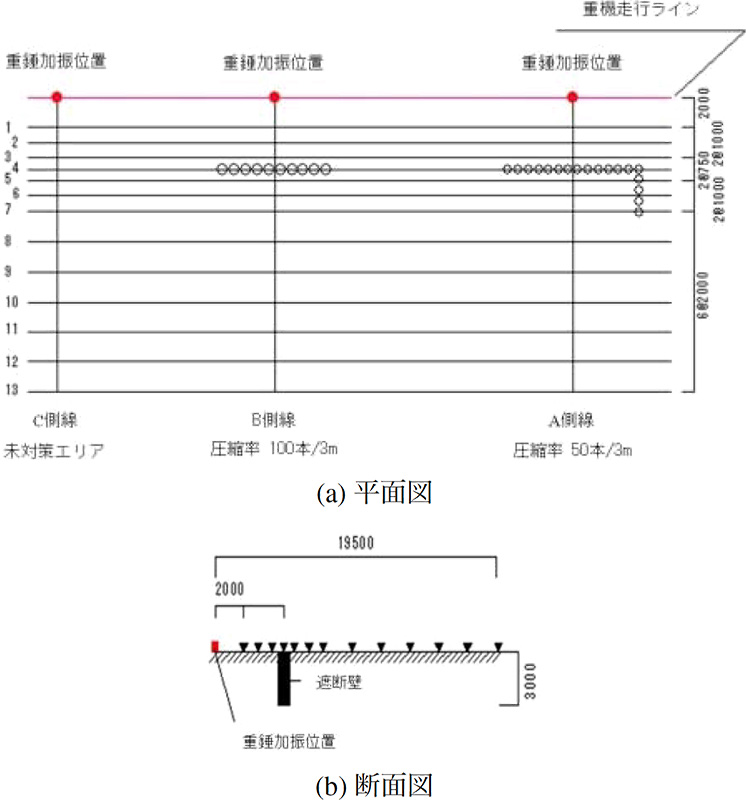

本実験での計測配置図を図–3に示す.タイプA遮断壁は遮断壁側面からの回折波の影響を評価することを目的として既往の研究で使用したL字型配置であり,その効果の検討は既に行っている6).タイプB遮断壁は直線配置とし,延長にして8.0m設置した.タイプA遮断壁の中心線をA測線,タイプB遮断壁の中心線をB測線とし,比較として遮断壁の影響がない未対策エリアをC測線とした.各測線ごとに13測点,合計39測点を配置し,加振源に最も近い計測番号1から計測番号3及び計測番号5から計測番号7まではそれぞれ1.0m間隔で,計測番号7から13までは2.0m間隔で測点を配置した.計測番号4は遮断壁芯材上に設置し,計測番号3と計測番号5との離隔はそれぞれ0.75mとした.

直線配置とし,延長にして8.0m設置した.タイプA遮断壁の中心線をA測線,タイプB遮断壁の中心線をB測線とし,比較として遮断壁の影響がない未対策エリアをC測線とした.各測線ごとに13測点,合計39測点を配置し,加振源に最も近い計測番号1から計測番号3及び計測番号5から計測番号7まではそれぞれ1.0m間隔で,計測番号7から13までは2.0m間隔で測点を配置した.計測番号4は遮断壁芯材上に設置し,計測番号3と計測番号5との離隔はそれぞれ.75mとした.

計測は3成分とも離隔計測可能な5台の3方向振動ピックアップ(リオン(株)製PV-83B,リオン(株)製PV-83C)及び5台のポータブル振動計(リオン(株)製VM-52,リオン(株)製VM-53A)を使用して,振動加速度レベルの上下成分(Z方向)を計測した.計測点ごとに3回計測し,データのばらつきはほとんどなかったので,それらの算術平均を本研究での代表値とした.

-

第1実験の結果と考察

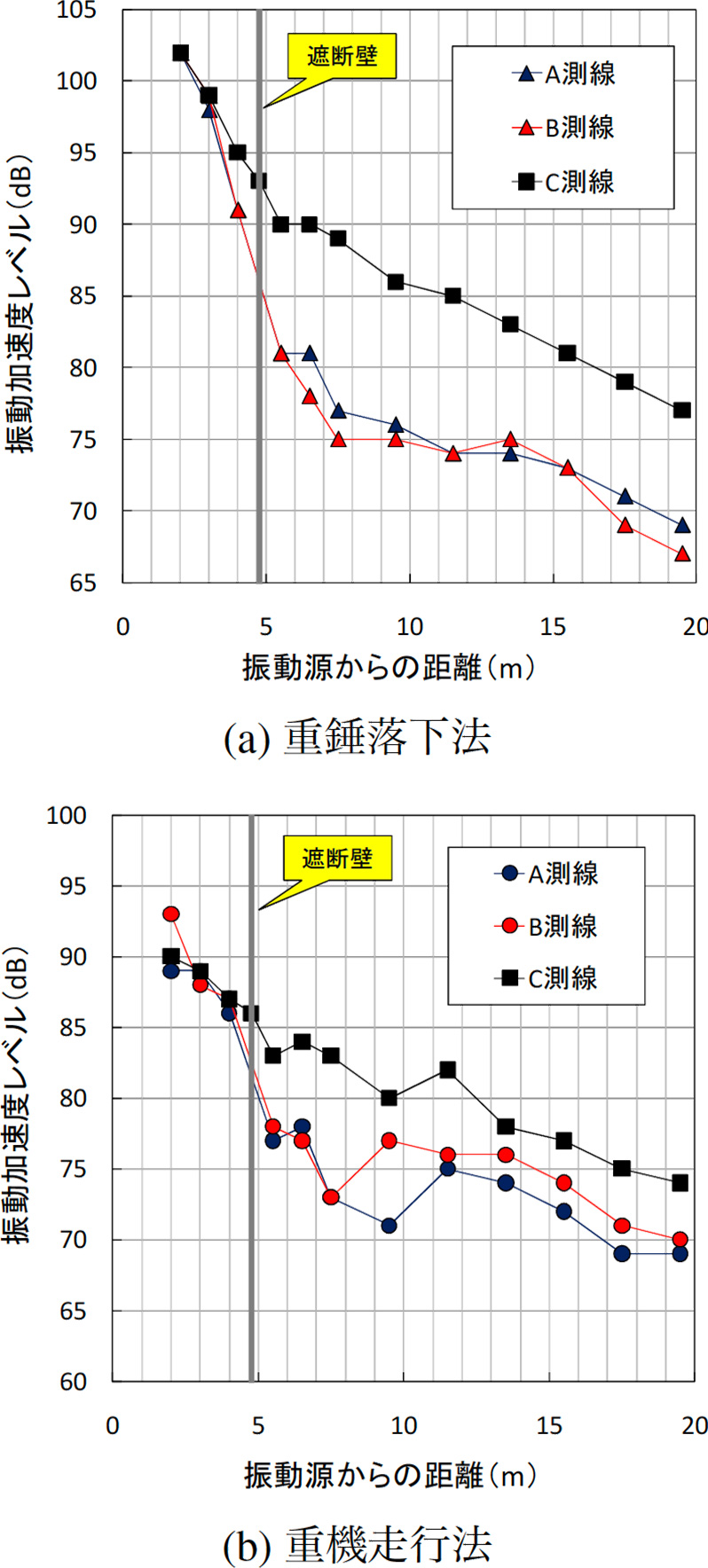

図–4(a)に重錘落下法よる各測線での振動低減挙動を示す.縦軸が振動加速度レベル,横軸は振動源からの距離を示す.A測線とC測線を比較すると,遮断壁背面の5.5m地点と6.5m地点で9dB,7.5m地点で12dBの振動低減量を示し,遠距離の17.5m地点と19.5m地点でも8dBの振動低減量を示した.B測線とC測線を比較すると,遮断壁背面の5.5m地点で9dB,6.5m地点で12dB,7.5m地点で14dBの振動低減量を示し,遠距離の17.5m地点と19.5m地点では10dBの振動低減量を示した.A測線とB測線を比較すると,遮断壁背面である5.5m地点では9dBと差が無く,6.5m地点でB測線の方がA測線に比べて3dB振動低減効果が大きくなり,それ以降はそれぞれC測線と同様の地盤の距離減衰による振動低減効果が示されている.すなわち,スクラップタイヤ量を増加させると遮断壁平面の6.5m地点までで3dB相当の振動低減効果が増加することを示している.前述のとおり,圧縮型スクラップタイヤを用いた遮断壁の振動低減効果は,剛質材と軟質材との波動インピーダンス比に起因する波動透過現象による振動低減効果と,タイヤのばね効果による振動減衰効果との相互作用によって得られたものである可能性が高い.

理論式から算出される重錘落下法によるスクラップタイヤ遮断壁の前面と背後での加速度振幅比は,τ=0.22で示される6).図–4に示す振動加速度レベルは式(4)で表される.

aは加速度実効値(m/s2),a0は基準となる加速度実効値(10−5 m/s2)である.これによれば,重錘落下法による遮断壁の前面(4m地点)と背面(5.5m地点)での加速度振幅比は,A測線およびB測線ともにτ=0.32であり,理論式とほぼ同等の結果を示すことが確認された.今後の課題としては,鉛直方向の波形成分を記録したうえで周波数解析を行い,軟質材が振動低減効果に寄与するメカニズムをさらに明らかにする必要があると考えている.

図–4(b)に重機走行法よる各測線での振動低減挙動を示す.A測線とC測線を比較すると,遮断壁背面の5.5m地点と6.5m地点で6dB,7.5m地点で10dBの振動低減量を示し,遠距離の17.5m地点で6dB,19.5m地点で5dBの振動低減量を示した.B測線とC測線を比較すると,遮断壁背面の5.5m地点で5dB,6.5m地点で7dB,7.5m地点で10dBの振動低減量を示し,遠距離の17.5m地点と19.5m地点では4dBの振動低減量を示した.重錘落下法とは異なり遮断壁背面付近においては,A測線とB測線による差はほとんど確認されなかった.9.5m地点以降ではA測線の方がB測線に比べて1~2dB振動低減効果が大きい傾向を示した.この理由としては,A測線では回折波の影響を低減させる目的でL字型配置となっていること,B測線の遮断壁がA測線の直線部分よりも1.8m短いこと,加えて加振源が連続的な振動であることが原因であると推測されるが,本研究における計測データのみでは十分な考察が行えないので今後継続して研究を行い明らかにしたいと考えている.

-

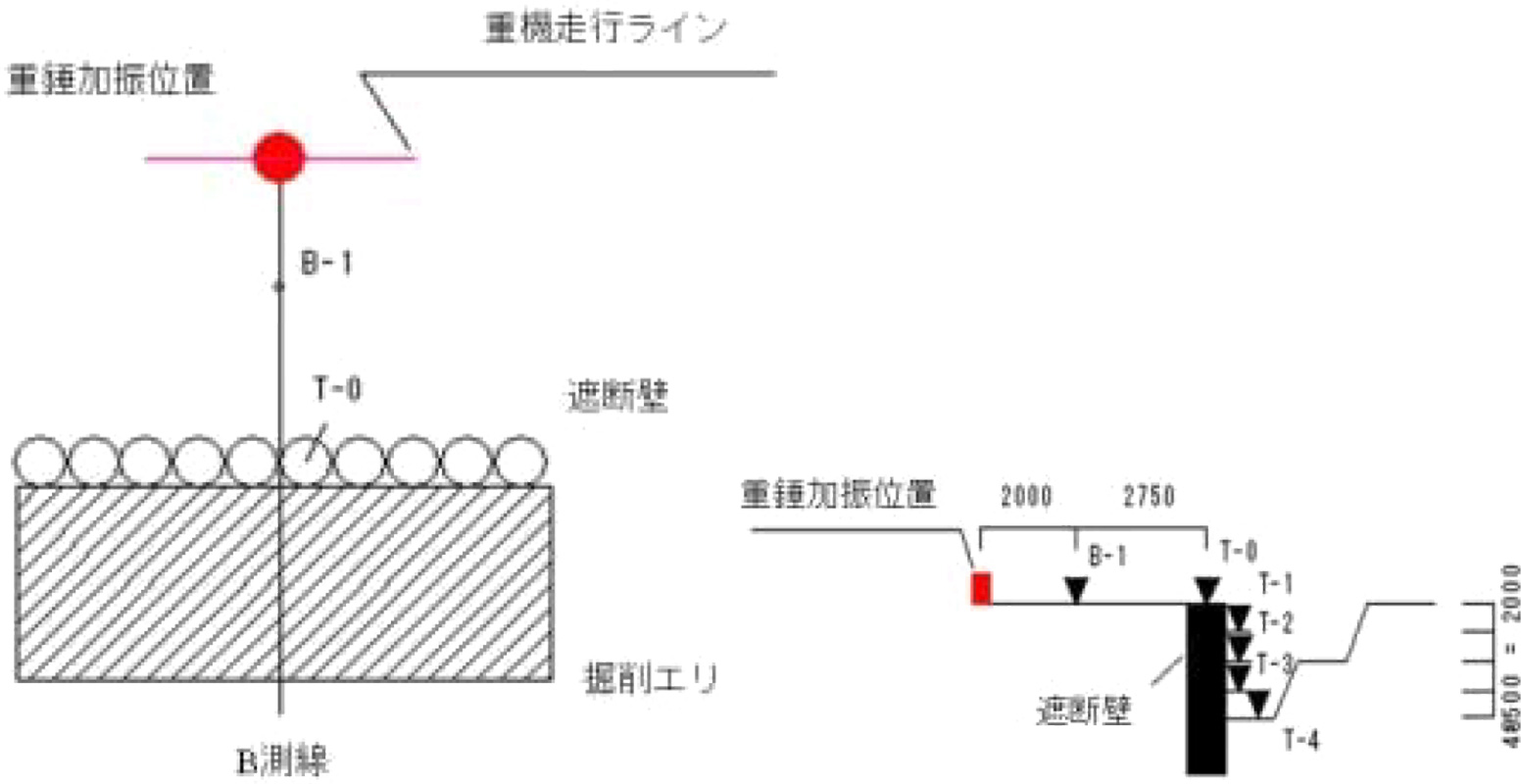

第2実験の概要

軟質材であるスクラップタイヤの表面部分における振動挙動を明らかにするため,地中遮断壁(タイプB)の背面をバックホウで深さ2.0m掘削して実験を行った.計測配置図を図–5に,計測前の状況を写真–3に示す.図に示すように,遮断壁中心の防振材を対象として計測を行った.計測点は,地表面から深さ0.5m毎にT-0,T-1,T-2,T-3,T-4とした.振動ピックアップは,T-1~T-3ではスクラップタイヤ表面に設置したアルミ製の専用台を利用してセットした(写真–4参照).T-0は芯材(PHCパイル)上にセットし,T-4は掘削底面を十分に締固めてセットした.最も加振源に近いB-1でも同様に計測した.計測では,3成分の同時計測可能な5台のピックアップ及び5台のポータブル振動計(リオン(株)製VM-52,リオン(株)製VM-53A)を使用して,振動加速度レベルの鉛直成分(Z方向)及び直行方向成分(Y方向)を計測した.また,重機走行法時においては,B-1,T-0,およびT-2で1/3オクターブバンド分析(リオン(株)製1/1・1/3オクターブ実時間分析カードVX-53RT)を鉛直成分(Z方向)及び直行方向成分(Y方向)に対して行った.計測はそれぞれ3回行い,振動加速度レベルの最大値を指示値として記録した.

-

第2実験の結果と考察

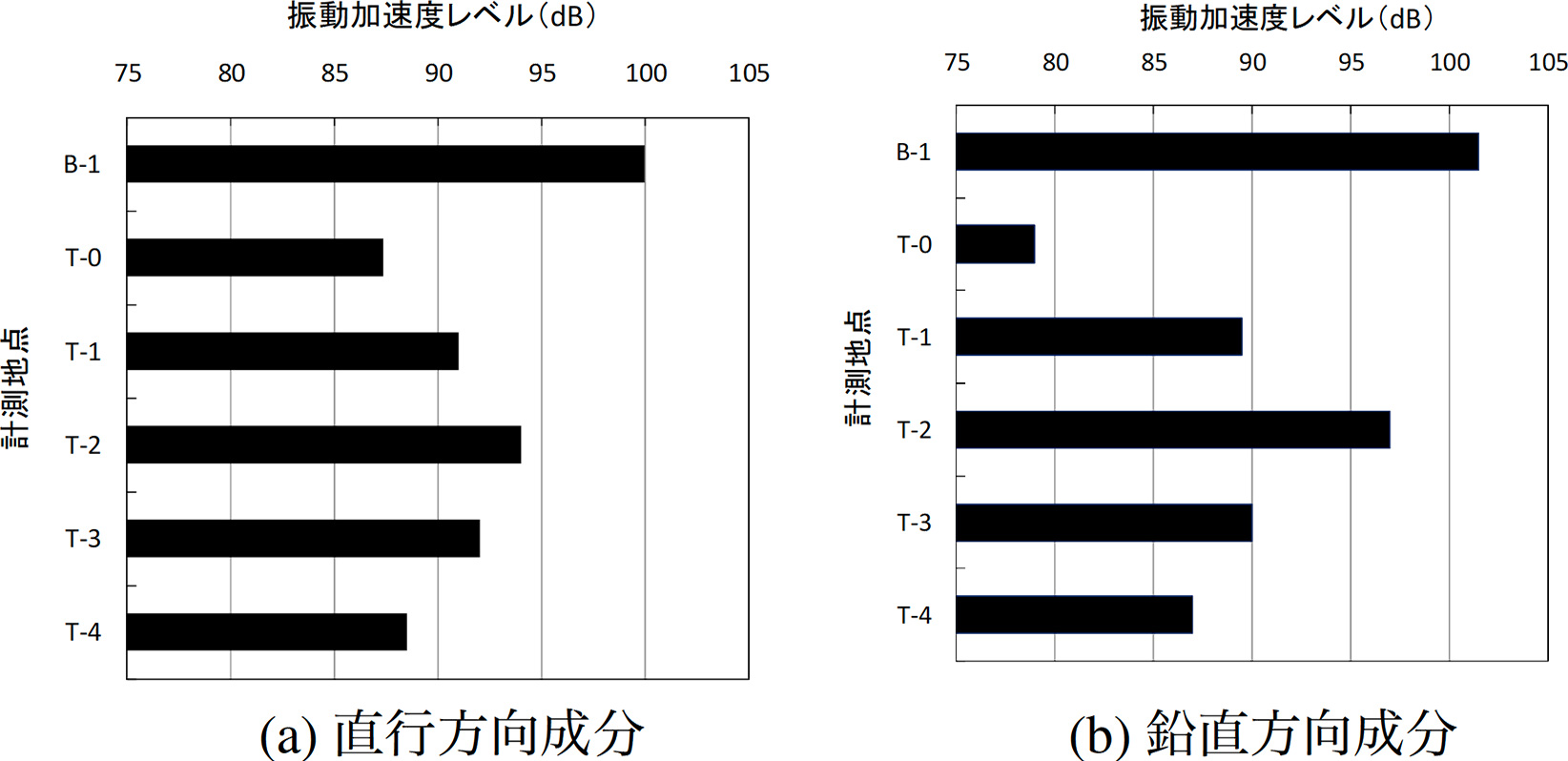

重錘落下時の直行方向および鉛直方向成分の計測結果を図–6に示す.直行方向成分では,芯材頭部のT-0地点での87dBに対し,スクラップタイヤ側面であるT-1~T-3では91~94dBと4~7dB大きな値を示した.また,振動加速度レベルを比較すると,T-2 > T-3 > T-1の順に深さ1m地点で最大値を示した.実験ケースのように壁体背面が掘削された場合,深さ方向で比較すれば遮断壁頭部(T-0)>掘削底面(T-4)となるはずであるが,本計測結果からはT-0 < T-4であった.本実験は遮断壁背面を強制的に掘削した状態であるが根入れが1mで十分あり,遮断壁が突合わせで結合された状態であるので,振動源側の地盤と構造体が密着しており,地盤と構造体の動的相互作用に問題は無いと考えられる.

鉛直方向成分でのB-1値が102dBであり,T-0地点では79dBであるのに対し,スクラップタイヤ側面であるT-1~T-3では90~97dBと11~18dB大きな値を示した.また,その振動加速度レベルを比較するとT-2 > T-3 > T-1の順となり,直行方向成分と同様に深さ1m地点で最大値を示した.

これらの実験結果から,遮断壁は剛体的に挙動するのではなく,特定の振動モードでスクラップタイヤ側面が挙動していると推察されるが,これについてはさらに検討が必要であると考えている.

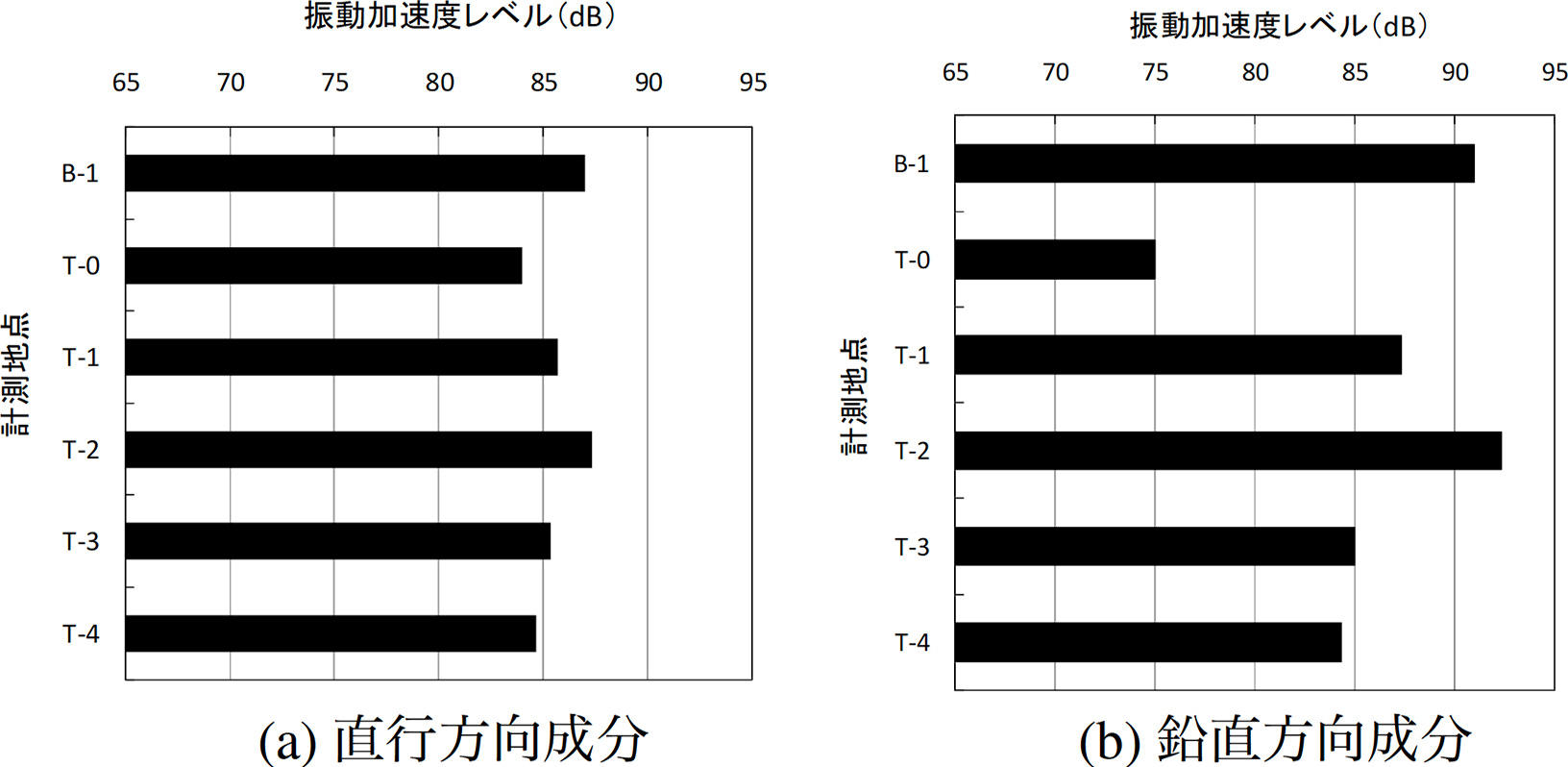

重機走行時の直行方向成分と鉛直方向成分の計測結果を図–7に示す.直行方向でのB-1値は87dBであった.芯材頭部のT-0地点では84dBに対し,スクラップタイヤ表面であるT-1~T-3は85~87dBと1~3dB大きな値を示した.また,スクラップタイヤ表面での振動加速度レベルを比較すると,T-2 > T-1 > T-3の順で深さ1m地点が最大値を示した.掘削底面にセットしたT-4では85dBであった.

鉛直方向でのB-1値は91dBであった.芯材頭部のT-0地点では75dBに対し,スクラップタイヤ表面であるT-1~T-3では85~92dBと10~17dB大きな値を示した.また,スクラップタイヤ表面での振動加速度レベルを比較すると,T-2 > T-1 > T-3の順で深さ1m地点が最大値を示した.掘削底面にセットしたT-4では84dBであった.

重機走行法でも重錘落下法の場合と同様に,鉛直方向の振動に対して芯材頭部(T-0)は掘削底面(T-4)より小さな値を示すこと,直行方向と鉛直方向ともに芯材頭部(T-0)よりもスクラップタイヤ表面(T-1~T-3)の方が大きな値を示すこと,また深さ1m地点で最大値となる傾向を示すことが確認された.

しかし,重錘落下法ではB-1の方がT-2よりも5dB大きな値を示すのに対して,重機走行法ではB-1とT-2はほぼ同じ値を示した.本遮断壁の芯材部分はそれぞれ独立しているが,突合わせて結合しているため,スクラップタイヤは一体化したものと考えられる.そうした場合,重機走行による振動の連続入力により,隣り合うスクラップタイヤが共振することで振動が増幅する可能性も考えられる.

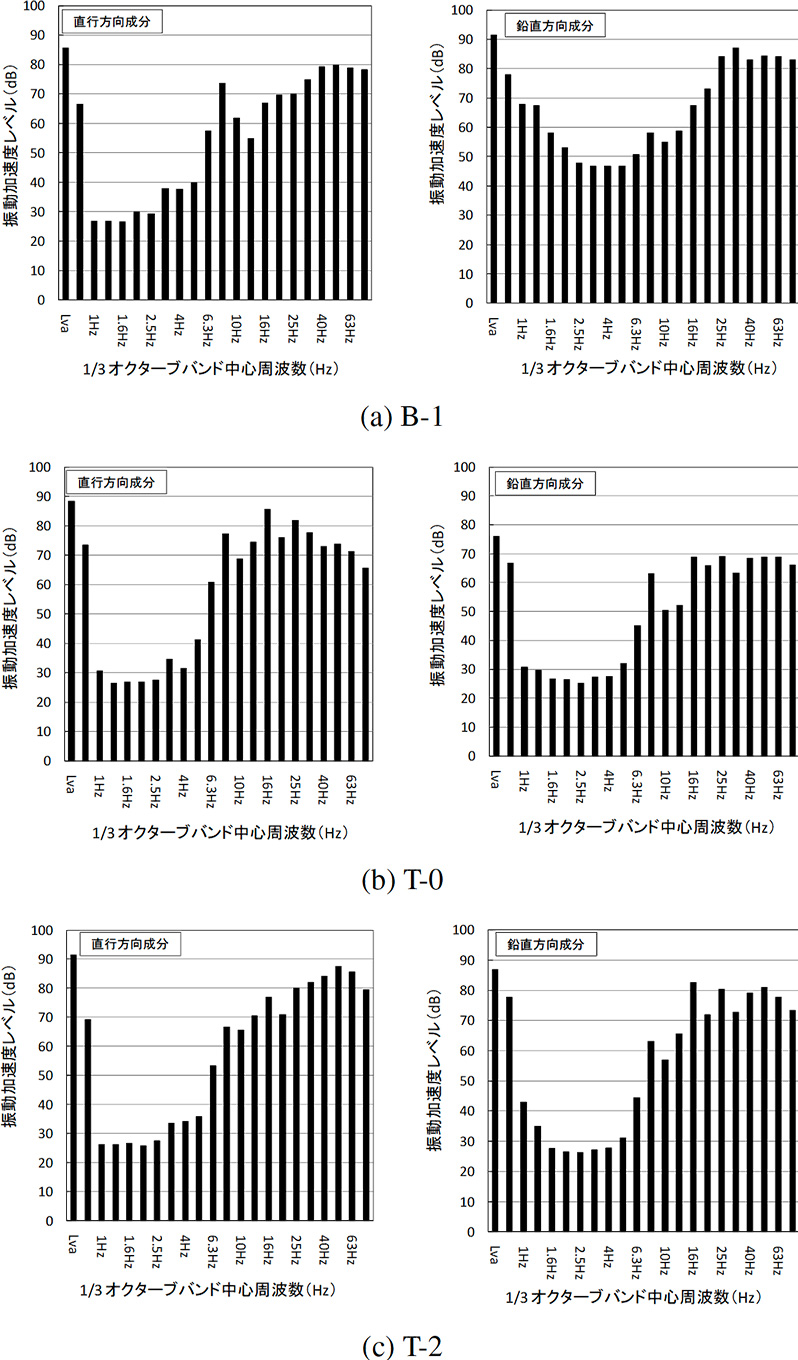

重機走行時におけるB-1,T-0及びT-2での直行方向および鉛直方向成分の1/3オクターブバンド分析結果を図–8に示す.本分析は1台のオクターブバンド分析機を用いて行った.したがって,各計測点でその都度加振して分析したので,以降では計測値を定量的に評価するのではなく定性的な評価による考察を行う.

直行方向成分での分析結果から,加振源に近いB-1では40Hz以上,芯材頭部であるT-0では16Hzと25Hz,スクラップタイヤ表面のT-2では40Hz~63Hzがそれぞれの卓越振動数である.鉛直方向成分での分析結果から,B-1では25Hz以上,T-0では,31.5Hzの中心周波数を除く16Hz~80Hz,T-2では16Hz,25Hzおよび40Hz~63Hzがそれぞれの支配的な周波数である.鉛直方向成分の分析結果より,16Hzの周波数帯ではスクラップタイヤ側面で増幅される可能性がある.また,25Hzおよび40Hz~63Hzを中心とする周波数帯では,既往の研究6)で理解されているようにスクラップタイヤ側面の振動によるばね効果のため,摩擦エネルギー等の運動エネルギーに変換されることが振動低減効果に寄与している可能性があると考えられる.また,同様の研究では,本遮断壁が23Hz~70Hzの周波数帯で効果があることが明らかにされており,本研究結果とも符合している.しかしながら,剛材である芯材による波動の反射現象や固有振動数などのファクターの影響も考えられるので,さらに今後の検討が必要である.

-

-

モノレール振動対策への適用

-

振動対策地の概要

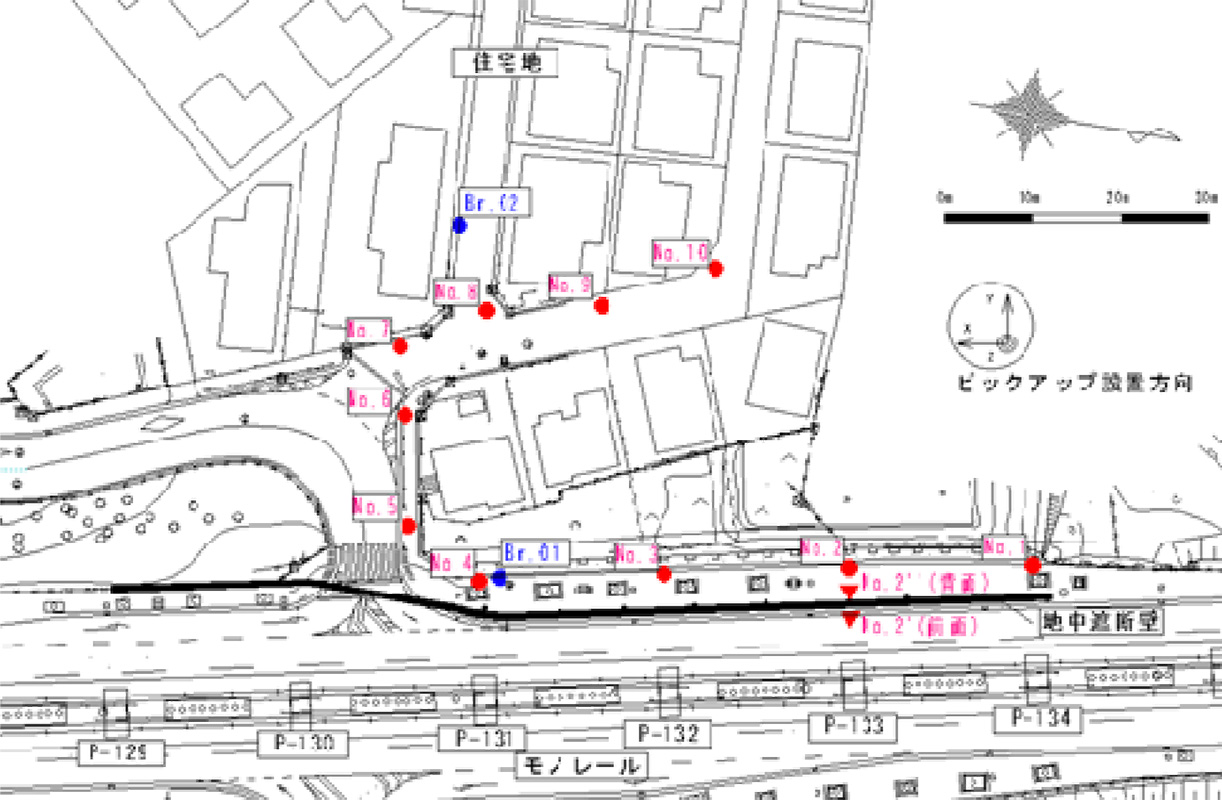

モノレール振動対策地は大阪府域にあり,その平面図を図–9に示す.モノレール軌道と住宅地との最短距離は約30mであり,その間の舗道部分に,スクラップタイヤ地中遮断壁が振動軽減を目的として設置された.

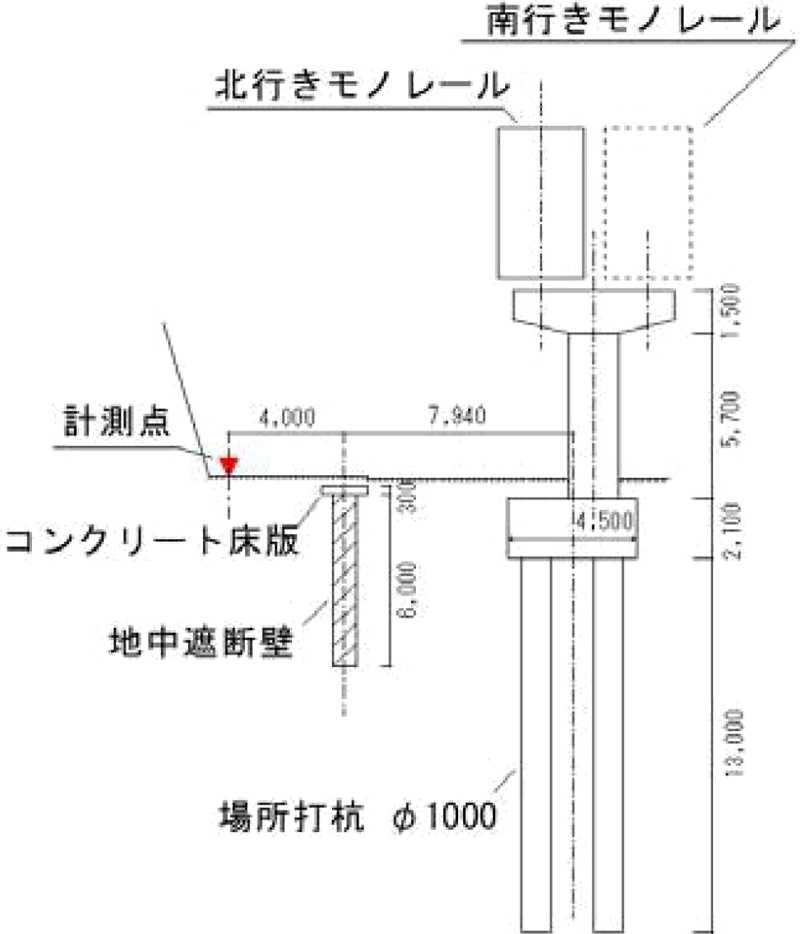

モノレール橋脚構造は,図–10に示すように,地盤から軌道までの高さが約10m,径間21mのコンクリート橋で,基礎構造にはφ1m,長さ13~15mの場所打ち杭が1脚あたり6本打設されている.また,橋脚に対してフーチングが0.75m偏った構造を示しているのが特徴である.振動発生メカニズムとして,橋脚部分に設置してある桁のジョイント部を通過する際に発生する振動がフーチングまで伝播し振動を発生させていると推測される.事前調査の結果から,当該地の環境地盤振動問題に対してP129~P133の橋脚から発生する振動の関与していることが明らかとなっており,当該区間に関しては50km/h以下の走行速度で運行している7).加振源であるモノレールは4両編成であり,各車両の軸距離は9.6m,後続車両との軸距離は5.0mとなっている.

地盤調査データを図–11(ボーリング位置は図–9参照)に示す.Br-01では,表層-GL1.90mまでは細砂主体の盛土層で,これ以深は全て大阪層群の密な砂質土を主体とし,厚さ1.5m以下の粘性土が2層挟在する.Br-02ではGL-9.30mまで盛土が分布し,盛土は全体に緩く,上位から粘土質砂礫,粘土混じり砂,礫混じり粘土で,これ以深は大阪層群の密な砂質土と粘性土から形成されている.

-

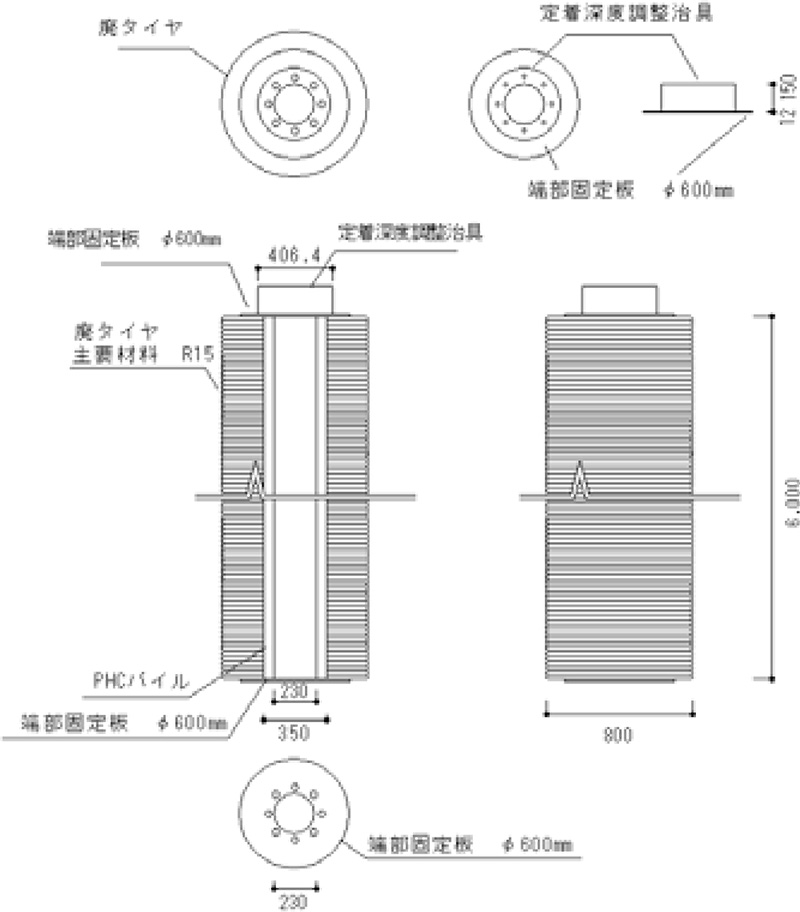

遮断壁の施工概要

本工事で使用したスクラップタイヤ地中遮断壁の防振材の仕様を図–12に,その外観を写真–5に示す.芯材は外形φ300mmもしくはφ350mmで,長さL=6.0mのPHC杭を用い,圧縮用スクラップタイヤとして普通乗用車用(R13~R15)を用いた.

圧縮率は実規模フィールド実験(100本/3m)と同様に設定し,200本/6mである.防振材頭部には,回転埋設する目的で鋼製の定着深度調整治具をボルト結合している(写真–6参照).総重量はφ350mmの芯材では2500~3000kg,φ300mmの芯材では2000~2500kgである.重量がばらつく理由は,使用するスクラップタイヤの管理をビード内径のみでしか行っていないからである.

施工には主に60tの三点式杭打ち機を用いた.φ900mmのオーガースクリューでd=6.65m掘削した後,貧配合のソイルセメントを築造し,防振材を所定深度まで回転埋設して設置する手順で行った(写真–7参照).フーチングから伝播する振動波の回折現象を考慮にいれ,P129~P134の橋脚を対象に計146本,施工延長にしてL=116.8mの地中遮断壁を設置している.設置後は安全確保のため,遮断壁頭部を写真–8に示すt=300mm,W=1600mmのコンクリート床版で連結し,アスファルト舗装を施した.

-

振動計測の概要

振動計測位置は,図–9および図–10の平面図及び断面図に示されている.計測点No.1~No.4は,背面での振動低減効果を検証する目的で,遮断壁より4m地点に設置した.計測点No.2においては,遮断壁の前面のNo.2′でも計測を行い,遮断壁の前面と背面での加速度振幅を比較した.計測点No.5~No.10は,住宅地内への振動伝播を検証する目的で設置した.計測はすべて地表面で行い,8台の3方向振動ピックアップ(リオン(株)製PV-83B,リオン(株)製PV-83C)およびポータブル振動計(リオン(株)製VM-53A,VM-52)に2台のデータレコーダを接続し,水平方向(X方向),直行方向(Y方向),鉛直方向(Z方向)の振動加速度を記録した.前述のとおり振動加速度は式(4)を用いて振動加速度レベル(dB)に変換可能である.計測は施工前,施工中(P130~P134 遮断壁設置完了時,およびP132~P134 コンクリート床版工完了時)および施工後で行った.施工中のデータの加振源には通常運行時のモノレールから発生する振動を用い,運行が北行き及び南向きの両ケースで計測した.

-

-

振動測定結果および考察

-

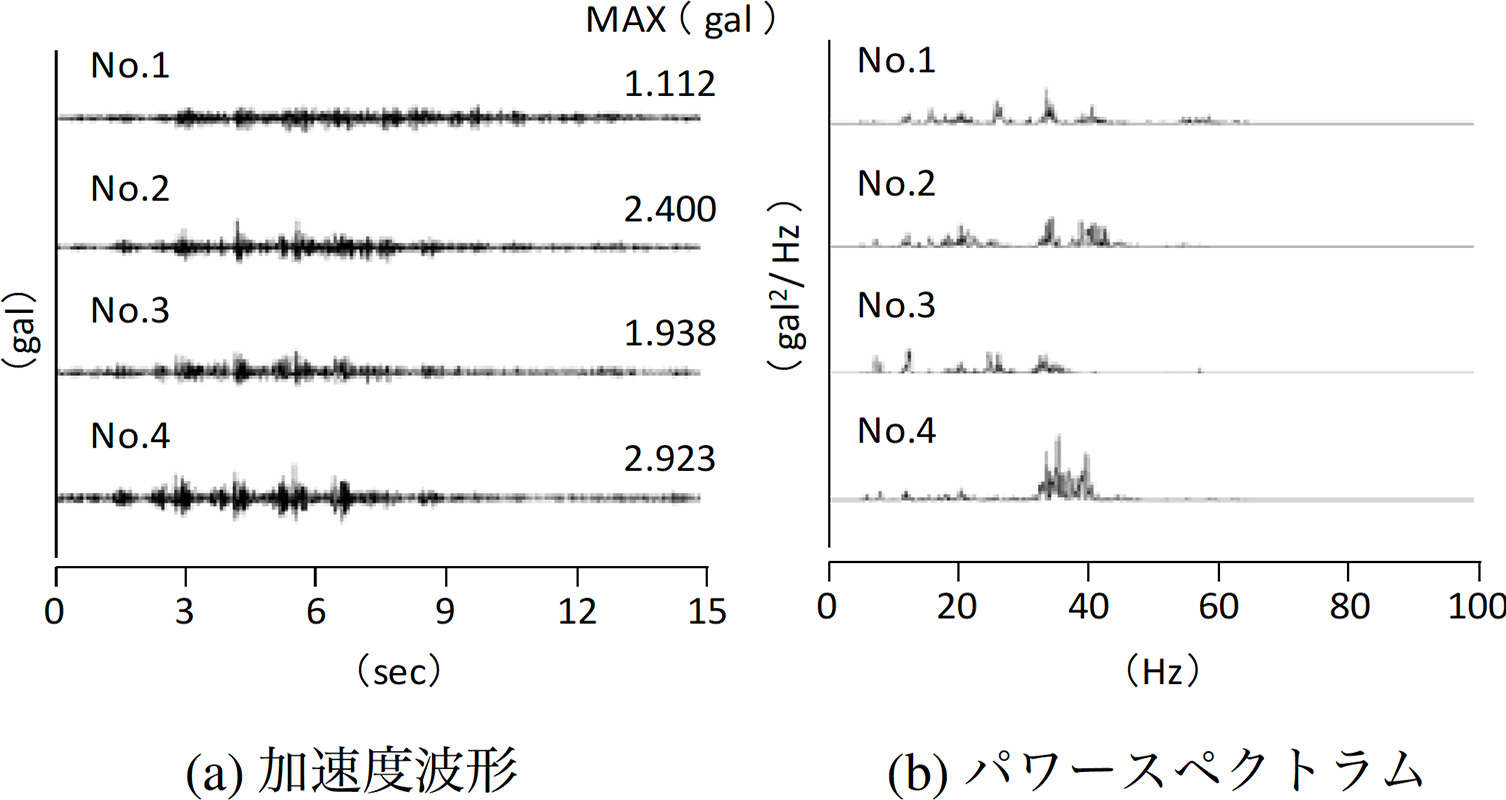

モノレール走行による発生波動の検討

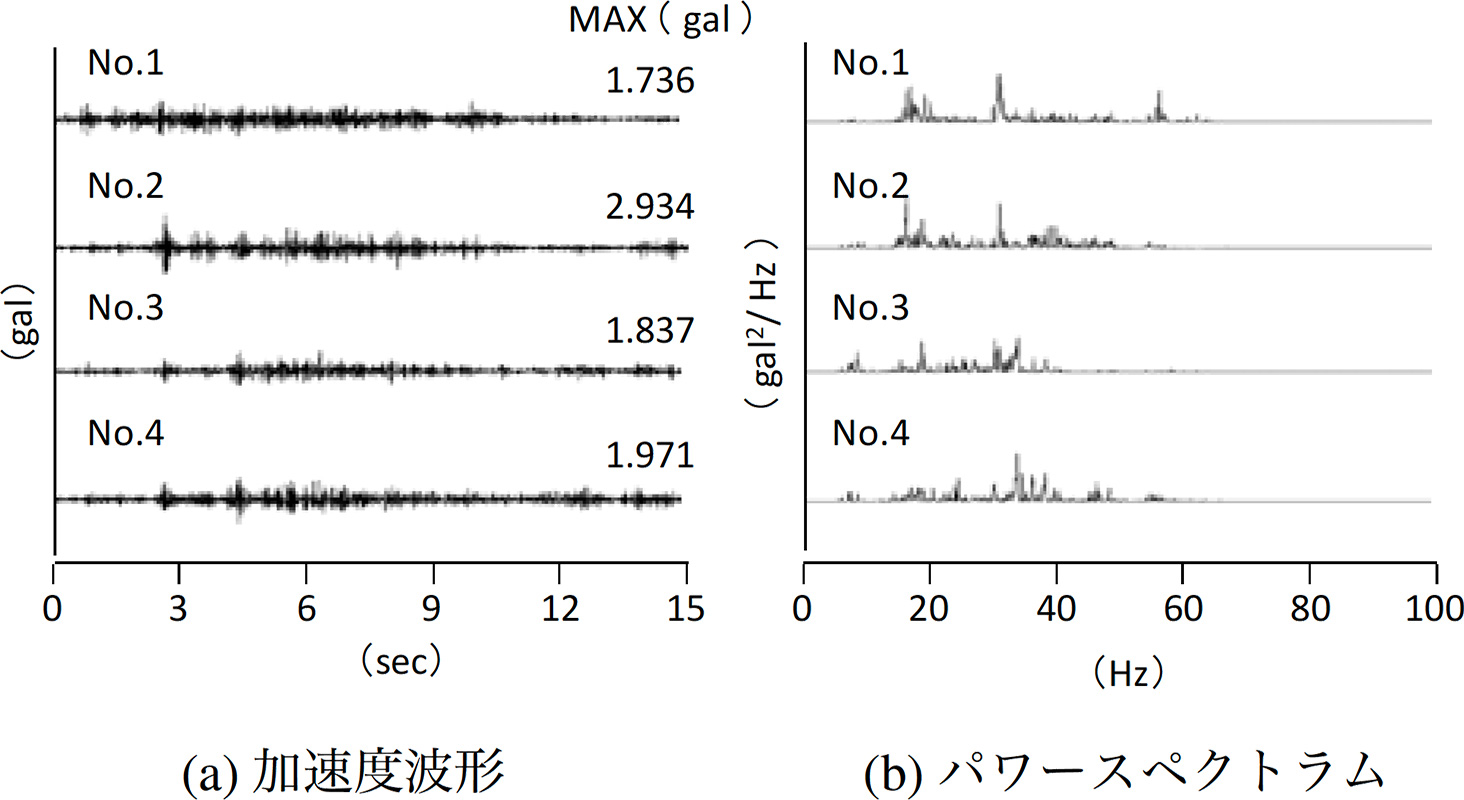

施工前に計測した遮断壁背面部(No.1~No.4)における鉛直方向の加速度波形及びそのパワースペクトラムを図–13(北行き)および図–14(南行き)に示す.計測時間はそれぞれ15秒間である.

北行き走行時には計測点No.4から順に,南行き走行時は計測点No.1から順に振動が大きくなり,モノレールに起因した振動の継続時間が約10秒間であることが確認できる.本結果から推定されるモノレールの運行速度は,移動距離が144m(No.1(P134)~No.4(P131): 84m+モノレール車両全長60m),所要時間10秒であることから約14.4m/sである.環境振動対策として,モノレールは50km/h=13.9m/sで運行中であることから,本計測結果と良く整合性がとれていることが確認できる.

北行き走行時の振動加速度レベルは,No.4 > No.2 > No.3 > No.1の順で大きな値を示し,その最大値は2.923galであった.No.2およびNo.4においては,車両荷重が桁のジョイント部を通過する時に発生すると考えられる衝撃的振動が繰り返し示された.パワースペクトラムから,すべての計測点で34Hzに卓越周波数を示している.これはモノレール走行時の固有の周波数と考えられる.No.2及びNo.4では41Hzにも卓越周波数が示された.この周波数はジョイント部を通過する際の衝撃的振動を示している可能性が高い.

南行き走行時の振動加速度レベルは,No.2 > No.4 > No.3 > No.1の順で大きな値を示し,その最大値は2.934galであった.パワースペクトラムから,すべての計測点で30Hzに卓越周波数を示している.上述したように,これはモノレール走行時の固有の周波数と考えられる.

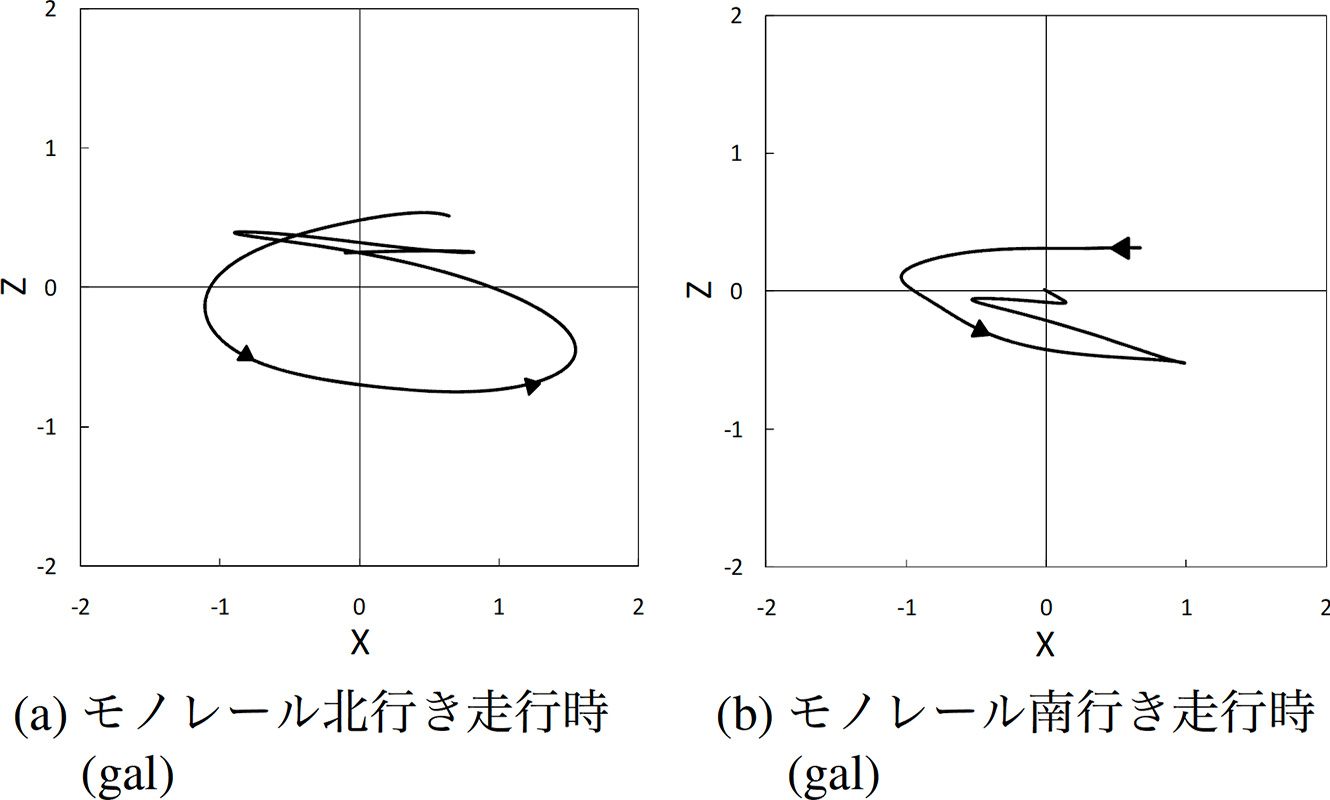

モノレール走行に伴う発生波動のピーク値の振動軌跡を図–15に示す.振動軌跡は同時記録した加速度波形データを用いて作成した.一般に,地表面を伝播する表面波であるレイリー波の振動軌跡は,水平直角成分(Y方向)と鉛直成分(Z方向)に位相差が生じて,波動の進行方向に対して反時計回りの回転運動軌跡を示す8).図より北行き,南行きとも反時計回りの回転運動軌跡を示すことから,モノレール走行に伴い発生する波動がレイリー波であると推定される.

-

遮断壁背面での振動加速度の低減量

モノレールの走行速度は50km/hに制御しているが,他の多くの要因の影響(車両の加減速など)も考えられる.したがって,現場条件の許されるなかで,計測回数は各計測位置で2~4回行っている.ただし,複数回の計測において,データが2倍程度に分散した計測点も見られたが,以下の検討においては,算術平均値を採用して考察する.

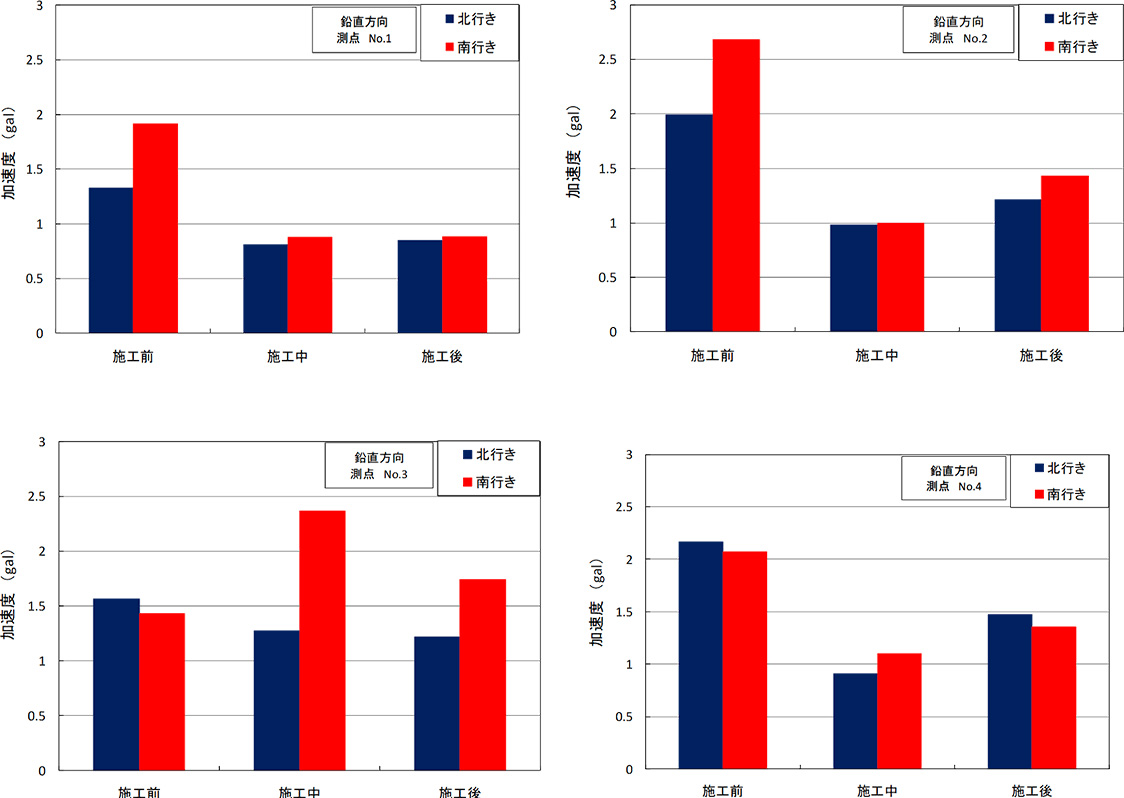

遮断壁背面部(計測点No.1~No.4)における施工前,施工中および施工後の鉛直方向成分の最大振動加速度(gal)値の算術平均値を図–16に,施工前の振動加速度を基準として,施工中および施工後の振動加速度の低減量を表–1に示す.

表–1 振動加速度の低減量(gal) (a)モノレール北行き走行時 計測点 No.1 No.2 No.3 No.4 施工中 0.521 1.008 0.291 1.259 施工後 0.480 0.779 0.346 0.699 表–1 振動加速度の低減量(gal) (b)モノレール南行き走行時 計測点 No.1 No.2 No.3 No.4 施工中 1.039 1.682 −0.938 0.976 施工後 1.035 1.255 −0.312 0.716 No.3を除いた各計測点における施工中の振動低減量は,北行きの場合では0.52~1.26gal(4.3~7.5dB),南行きの場合では0.98~1.68gal(5.5~8.6dB)である.また,施工後の振動低減量は,北行きでは0.48~0.78gal(3.9~4.3dB),南行きでは0.72~1.26gal(3.6~5.5dB)である.このように,モノレール交通への適用下においても優れた振動低減効果を示すこと,すなわち本対策工の有効性を確認することができた.施工中と施工後で比較した場合,施工後よりも施工中の方がより大きい振動低減効果を示すことが確認された.この理由については,施工中はP130~P134間で遮断壁設置工は完了しているが,P130~P132間では発生土を埋め戻しただけの状態である.したがって,施工中はGL~0.65m(防振材頭部天端)の間で空溝のような効果が発生したため,施工後よりもより大きい振動低減効果を示したものと考えられる.

No.2において遮断壁の前面と背面の加速度を同時計測した結果を表–2に示す.加速度振幅比を算出した結果,北行きの場合でτ=0.72,南行きの場合でτ=0.84であり,重錘落下法時における理論値のτ=0.22に比べて大きな値を示した6).この理由としては,加振源がモノレール走行であること,振動遮断壁の天端をコンクリート床版で連続化していることの他に,遮断壁の天端が地表面から0.65mの深度に埋設してあるため,地中壁を挟んだ近距離での計測では,地中壁の上端を波動が透過する可能性が考えられ,その結果として加速度振幅比が理論値よりも大きな値を示したものと思われる.

表–2 No.2 における加速度振幅比 計測点 前面 背面 振幅比 北行き 2.367 1.712 0.72 南行き 1.934 1.623 0.84 No.3に関しては,北行きの場合では,0.29~0.35gal(1.8~2.2dB)しか振動低減効果を示さず,南行きの場合では0.31~0.94gal(1.7~4.4dB)の振動増加量を示した.施工前よりNo.3は他の計測点に比べ低い値を示し,モノレール走行の影響が小さい計測点であった.したがって,施工中及び施工後についてはモノレール走行以外の振動源,例えばトラックなどの大型車の走行による振動加速度の増加などの影響が考えられる.この点に関しては,今後継続して調査する必要がある.

-

住宅地内での振動加速度の低減量

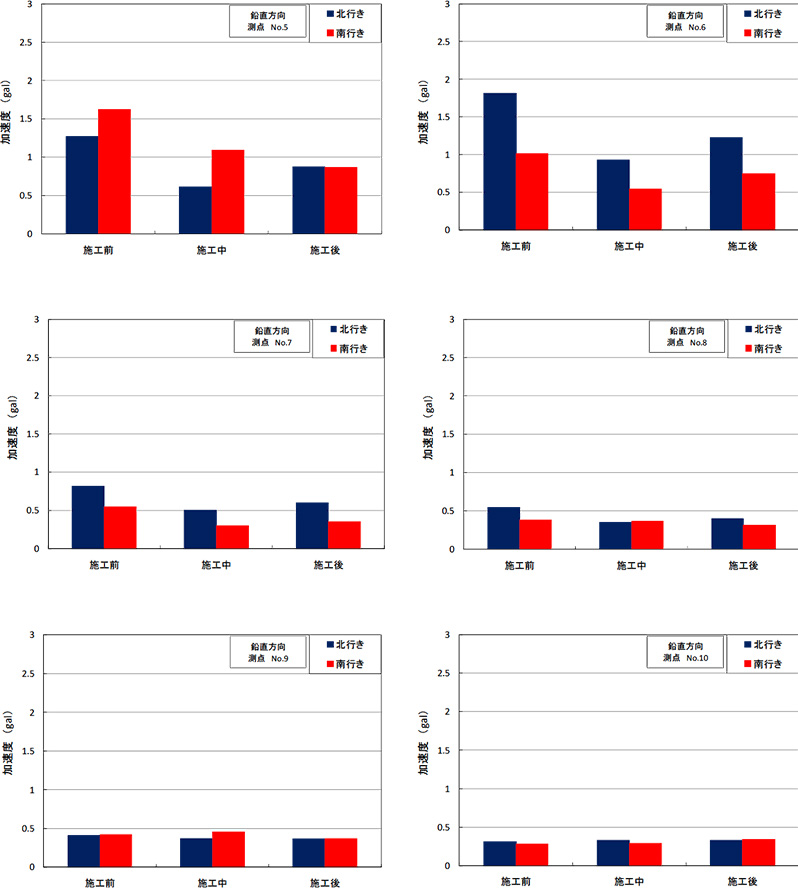

住宅地内(計測点No.5~No.10)における施工前,施工中および施工後の鉛直方向の最大振動加速度(gal)値の算術平均値を図–17に,施工中および施工後の振動加速度の低減量を表–3に示す.

表–3 振動加速度の低減量(gal) (a)モノレール北行き走行時 計測点 No.5 No.6 No.7 No.8 No.9 No.10 施工中 0.658 0.880 0.308 0.187 0.036 −0.026 施工後 0.399 0.586 0.219 0.139 0.042 −0.024 表–3 振動加速度の低減量(gal) (b)モノレール南行き走行時 計測点 No.5 No.6 No.7 No.8 No.9 No.10 施工中 0.528 0.471 0.244 0.018 −0.034 −0.012 施工後 0.757 0.268 0.189 0.070 0.052 −0.058 No.5~No.7における施工中の振動低減量は,北行きの場合では0.31~0.88gal(4.1~5.8dB),南行きの場合では0.24~0.53gal(3.4~5.1dB)である.また,施工後の振動低減量は,北行きでは0.22~0.59gal(2.7~3.4dB),南行きでは0.19~0.76gal(3.6~5.5dB)である.遮断壁背面と同様に空溝の効果が発生したため,施工中の方が施工後よりもより大きい振動低減効果を示したと考えられ,遮断壁背面部と同様に本対策工の有効性を確認することができた.住宅地奥のNo.8~No.10では,すべて0.10gal前後の振動変化量しか示さなかった.これは,計測点が振動源から約75m離れていることから,モノレール走行による振動が十分に距離減衰しているものと考えられる.したがって,地中遮断壁による対策効果の影響は余り大きく現れなかったものと考えられる.

-

-

結論

本論文では,実規模フィールド実験においてスクラップタイヤ地中遮断壁の振動低減メカニズムに寄与する軟質材の影響を評価するため,スクラップタイヤ使用量を従来型の2倍に増加させた場合の振動低減挙動およびスクラップタイヤ側面での振動挙動に関する検討・考察を行った.さらに,公共交通手段として供用されているモノレール交通に近接する住宅地で行った,振動対策工事の概要と対策前後での振動加速度の低減効果に関して検討・考察した.これらの実験結果より,遮断壁におけるスクラップタイヤの使用量が振動低減効果に寄与していることを明らかにするとともに,振動対策工事での検証結果から,環境地盤振動事例におけるスクラップタイヤ地中遮断壁の振動対策法としての有効性を確認した.

本研究で得られた具体的な結果をまとめると,以下の通りである.

- 軟質材であるスクラップタイヤの使用量を通常のものと比べて2倍に増加させた防振材の方が,2~3dB振動低減効果が増す.重錘落下法における加速度振幅比の理論式との比較では,理論値τ=0.22に対して,実験値τ=0.32と良い整合性を示すことが確認された.

- 防振材の芯材頭部(T-0)よりもスクラップタイヤ側面(T-1~T-3)での方が大きな振動加速度レベルを示したことから,地中伝播した振動エネルギーが運動エネルギーへ変換される割合は,剛質材である芯材よりも軟質材であるスクラップタイヤの方が大きいと思われる.

- モノレール交通に起因する振動対策工事では,事前計測結果よりモノレール走行に伴う振動加速度の最大値は約2.9galで,北行きの場合では34Hz,南行きの場合では30Hzにおいて,それぞれ卓越周波数を有する.

- No.3を除いた遮断壁背面の計測点では,0.48~1.26galの振動低減量を示し,本対策工の有効性が確認された.施工中の振動加速度の低減量は,施工後よりも大きな振動低減効果を示した.この理由としては,施工中はGL~0.65m(防振材頭部天端)の間で空溝のような効果が発生したためと考えられる.

- 計測点No.2での遮断壁の前面と背面の加速度振幅比は,重錘落下法時の理論値よりも大きな値を示した.この理由としては,加振源がモノレール走行であること,遮断壁が地表面下0.65mに設置してあるため,地中壁を挟んだ近距離での計測では,地中壁の上端を波動が透過している可能性が考えられる.

- No.5~No.7では0.19~0.76galの振動低減量を示し,住宅地内においても本対策工の有効性が確認された.施工中の振動加速度の低減量は,施工後よりも大きな振動低減効果を示した.この理由は(4)と同様である.また,No.8~No.10の住宅地奥の振動は,距離減衰による効果によるため,地中遮断壁による対策効果の影響はほとんど現れない.

参考文献

- Yasuhara, K.: Recent Japanese experiences on scrapped tires for geotechnical applications, IW-TDGM2007, pp.19-42, 2008

- 早川清,中谷郁夫,緒方広泰,前育弘:EPS 合成壁による地盤振動遮断効果とその評価法の提案,土木学会論文集,Vol.63, No.2, pp.138-148, 2007.

- 櫛原信二,大塚誠,深田久,早川清:地盤環境振動対策へのハイブリッド振動遮断壁の適用性に関する考察,土木学会論文集G,Vol.64,No.3,pp.276-288, 2006.

- Massarsch, K. R.: Vibration Isolation Using Gas-Filled Cushions, Soil Dynamics Symposium to Honor Prof. Richard D. Woods, Geofrontiers 2005, pp.24-26, 2005.

- Nakaya, I., Hayakawa, K., Asahiro, M., Kashimoto, T. and Nishimura, T.: New Isolation Method of Ground Vibration Using Scrap Tire Wall and Its Simulation Analysis, ISEV2007, pp.274-281, 2007.

- 中谷郁夫,早川清,樫本孝彦,西村忠則:スクラップタイヤを用いた地中遮断壁の提案とその振動低減効果の評価,土木学会論文集,Vol.64, No.1, pp.46-61, 2008.

- Tanaka, K. and Hayakawa, K.: Case History of Ground Vibration Caused by Monorail Traffic, ISOP2009 (CD-ROM).

- Richart, F. E. Jr., Woods, R. D. and Hall, J. R. Jr.: Vibration of Soils and Foundation, pp.92-93, Prentice-Hall, 1970.